- 首页

-

我们的产品

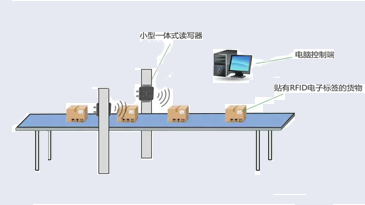

RFID读写器

产品型号XZ-R8004 RFID四通道读写器

主要功能空口协议EPC C1G2、1S0 ...

国军标协议RFID读写器

物理参数尺寸241mmx 135mm X36mm重 ...

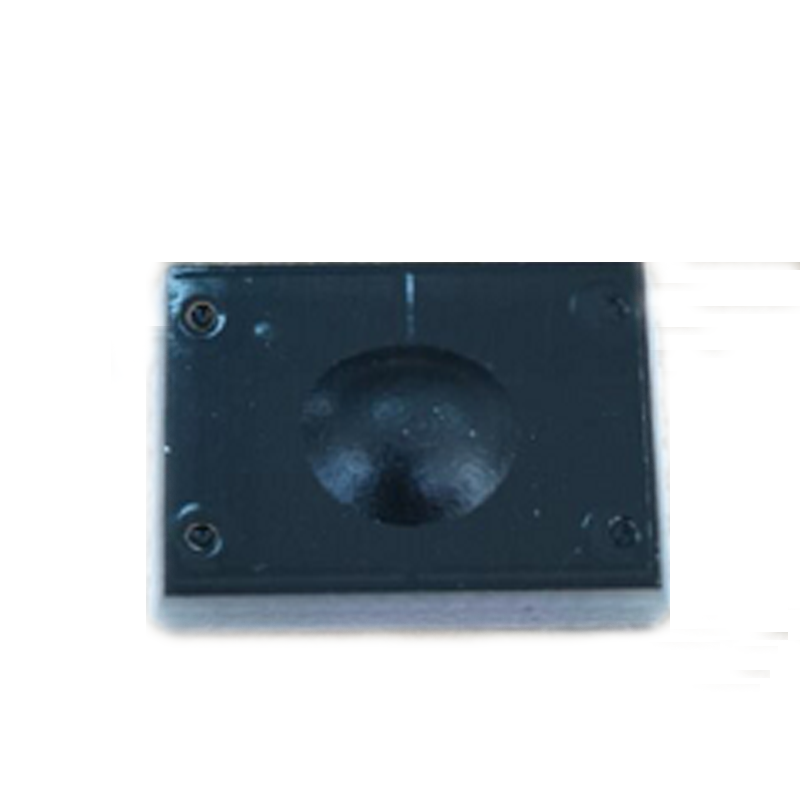

XZ-RD01 RFID桌面发卡器

物理参数尺寸149mm x 107mm& ...

XZ-R9018 8dBi RFID一体式读写器

物理参数尺寸220(长)*220(宽)*55(高)mm外壳材 ...

XZ-R9012 12dBi RFID一体式读写器

主要功能空口协议EPC C1G2、ISO18000 ...

XZ-R9009 9dBi RFID一体式读写器

主要功能空口协议EPC C1G2、ISO18000 ...

XZ-R9008 8dBi RFID一体式读写器

物理参数尺寸228(长)*228(宽)*68(高)mm外壳材 ...

XZ-R9006 6dBi RFID一体式读写器

物理参数尺寸尺寸 133(长)*133(宽)*52(高)mm ...

XZ-R8564S RFID叉车四通道写器

主要功能操作系统Android 8.0空口协议EPC&nbs ...

XZ-R8564 RFID叉车四通道写器

主要功能空口协议EPC C1G2、1S0 ...

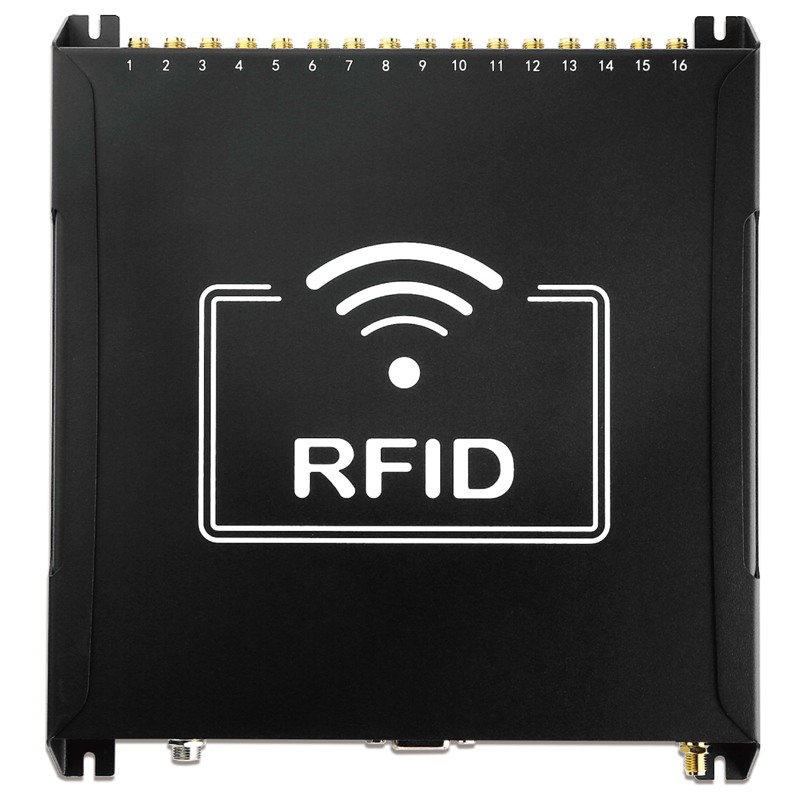

XZ-R8016 RFID十六通道读写器

主要功能空口协议EPC C1G2、1S0 ...

XZ-R8008S RFID八通道读写器

主要功能操作系统Android 8.0空口协议EPC&nbs ...

RFID模组

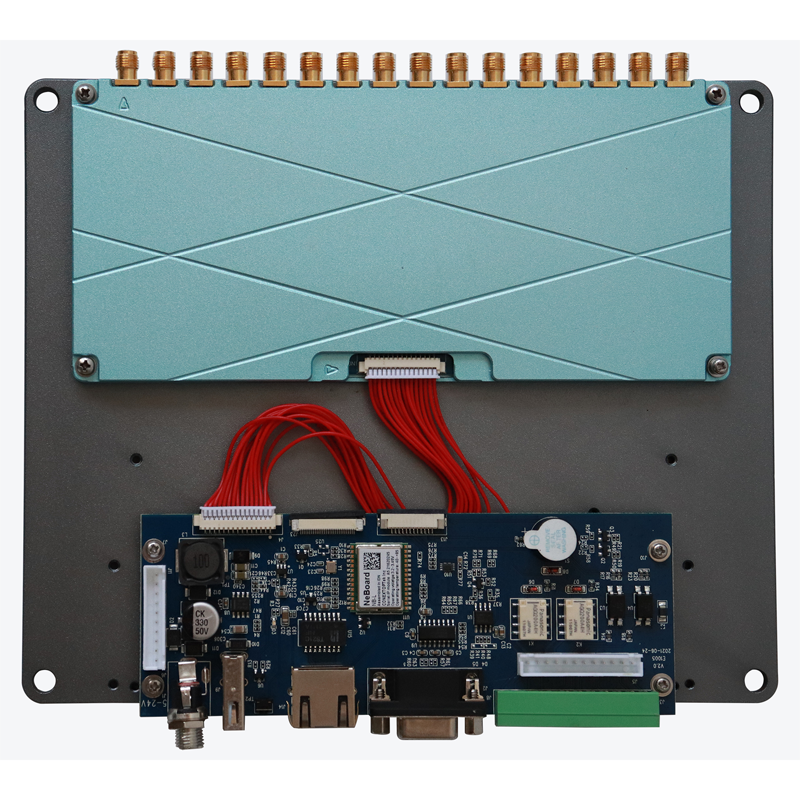

产品型号XZ-R8016M RFID模块套件

物理参数尺寸205mm×170mm×5mm壳材料铝无线个域网 ...

XZ-R8004M RFID模块套件

物理参数尺寸205mm×170mm×5mm功能3无线个域网 ...

XZ-M16 RFID十六通道模块

物理参数尺寸178.9m m X82mm X8mm外壳材料铝 ...

XZ-M08 RFID八通道模块

物理参数 尺寸92.9mm x 71.4mm X7 ...

XZ-M04 RFID四通道模块

物理参数尺寸73.1mm X 54.6mm X 8 ...

XZ-M01 RFID单通道模块

物理参数尺寸60mm X42mm X4.5mm模块工作极限值 ...

RFID手持终端

产品型号XZ-H601电缆查找RFID点读笔

XZ-H606 工业级无线RFID扫描枪

产品参数工作频率920-925MHZ/902-928MHZ/ ...

XZ-H608 RFID多功能背夹手持机

产品特色通用性强不借助工具能轻易与 不同尺寸手机随意组合单手 ...

XZ-HA100 超高频RFID便携式蓝牙盘点拍

基本规格显示屏1.3” White OLED LC ...

XZ-HDT50D RFID手持终端

性能参数型号DT50D操作系统Android 11.0处理器 ...

XZ-HDT50U RFID手持终端

数据通信参数1) GPS 定 位定位定 ...

XZ-HU2-LLC RFID手持机

性能、物理及使用环境参数CPU八 核 MTK 8788 2. ...

XZ-HUT2 RFID手持机

性能、物理及使用环境参数CPU八核 2.0GHz操作系统An ...

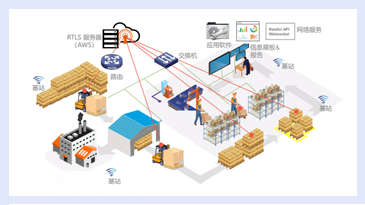

RFID智能设备

产品型号XZ-EG02 RFID仓储通道门禁

物理参数工作温度-10℃ -- +50℃工作电压AC220V ...

XZ-ZT411 RFID打印机

RFID 集成式 RFID 系统可供用户现场升级提 ...

XZ-ZT231 RFID打印机

RFID支持与以下协议兼容的标签UHF EPC Gen 2 ...

XZ-TM01 RFID智能工器具柜

性能参数操作系统Windows (可选配安卓)工 ...

XZ-TC08 RFID智能工具车

物理参数尺寸1250(高)*800(宽)*600(深)mm( ...

XZ-ST02 RFID桌面式自助操作终端

物理参数尺寸553(L)mm*400(w)mm*501(H) ...

XZ-ST01 RFID立式自助操作终端

性能参数操作系统Windows (可选配安卓)工 ...

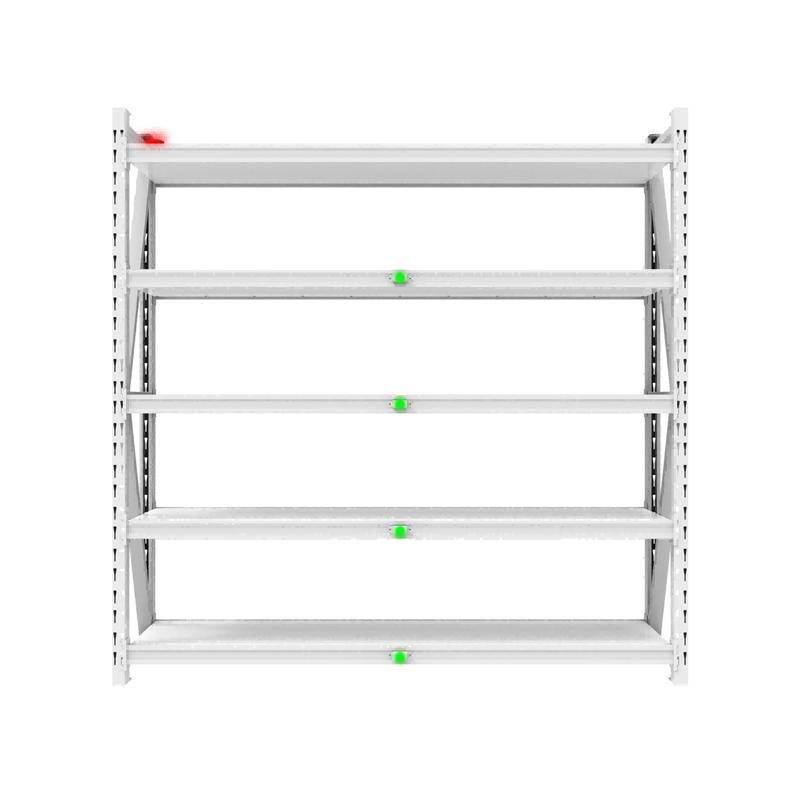

XZ-GS04 RFID智能货架

性能参数识别方式射频识别(超高频RFID)读取时间5秒物理参 ...

XZ-FM12 RFID智能档案柜

性能参数操作系统Windows (可选配安卓)工 ...

XZ-FM10 RFID智能档案柜

性能参数操作系统Windows10系统/安卓工控配置I5,8 ...

XZ-EG03 RFID顶装通道门禁

物理参数尺寸500(长)*500(宽)*45(高)mm外壳材 ...

XZ-D210 RFID一体式智能哨兵门禁

产品参数:通讯方式10/100M TCPIP网络通讯读卡频段 ...

RFID天线

产品型号XZ-A6012 12dBi RFID天线

电气性能频率范围 902-928MHz增益12dB ...

XZ-A6010 10dBi RFID窄波束天线

主要参数频率范围902-928MHz增益10.5d Bi半功 ...

XZ-A6009 9dBi RFID天线

电气性能 频率范围902-928MHz ...

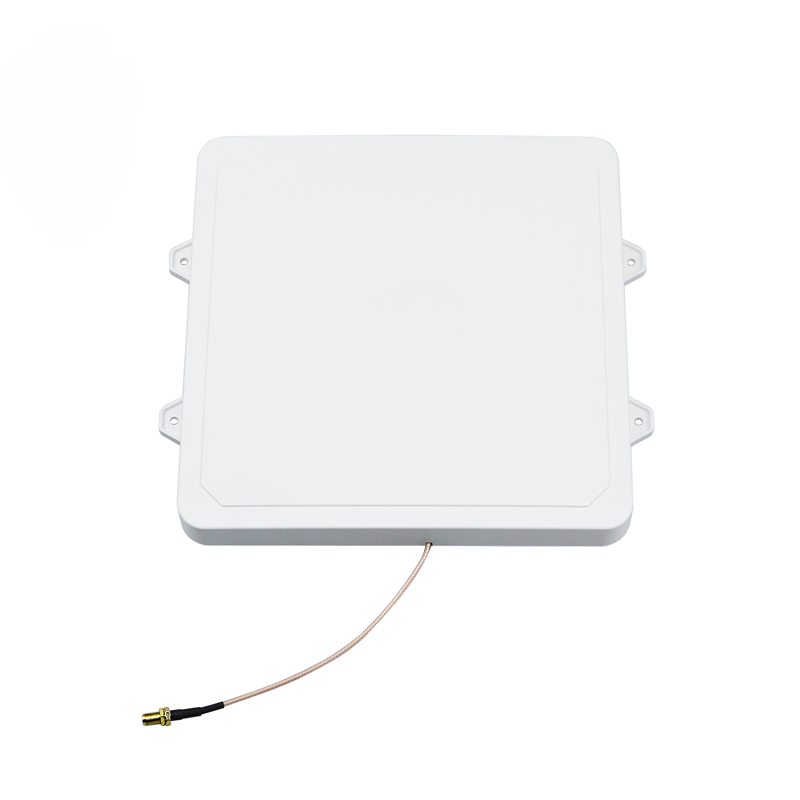

XZ-A6008 8dBi RFID天线

电气性能频率范围902-928MHz增益8dBi半功率角Ho ...

XZ-A6006E1 6dBi RFID挂耳天线

主要参数频率范围902-928MHz增益6dBi3dB半功率 ...

XZ-A6006 6dBi RFID天线

主要参数频率范围902-928MHz增益6dBi3dB半功率 ...

RFID电子标签

产品型号RFID 0409 抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

XZ-T1005 RFID抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

RFID 1010抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

RFID 1207抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

RFID 1309抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

RFID 1809抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

RFID 2208抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

XZ-T2309抗金属电子标签

产品特性:空中协议EPC Class1 Gen2; ISO1 ...

RFID 3512-7M-C 抗金属电子标签

电气参数空中接口协议EPC Class1 Gen2 ISO1 ...

RFID无源发光标签

产品名称RFID无源发光标签产品尺寸100*12 ...

RFID不干胶标签

产品名称RFID不干胶标签产品尺寸73*21;44*18;5 ...

RFID车辆防拆标签

产品名称RFID车辆防拆标签产品尺寸97*27100*26 ...

工业RFID识别

产品型号XZ-HT5050系列 RFID高频电子标签

参数型号XZ-HT5050XZ-HT5050MXZ-HT50 ...

XZ-HT3030系列 RFID高频电子标签

参数型号XZ-HT3030 XZ-HT3030M& ...

XZ-HT2525系列 RFID高频电子标签

电气数据中心频率13.76±0.2MHz支持协议ISO/IE ...

XZ-HT2020系列 RFID高频电子标签

参数型号XZ-HT2020XZ-HT2020MXZ-HT20 ...

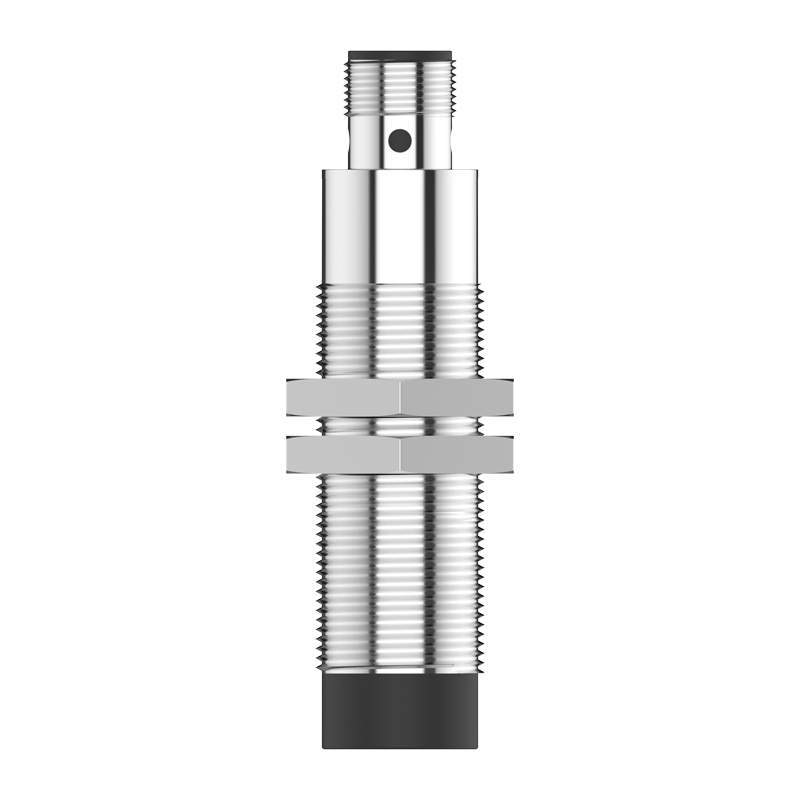

XZ-R540M系列工业超高频RFID读写器

参数/型号XZ-R540M-05SXZ-R540MP-08S ...

XZ-R324系列工业高频RFID读写器

参数/型号XZ-R324-1205S工作电压+12V ··· ...

XZ-R320系列工业高频RFID读写器

参数/型号XZ-R320XZ-R320-1205SXZ-R3 ...

2.4G有源&UWB定位

产品型号XZ-T2430Y 2.4GHz声光资产标签

产品参数工作频率2.4GHz~2.5GHz调制方式GFSK通 ...

XZ-T2411N 2.4GHz人员胸卡标签

产品参数工作频率2.4GHz~2.5GHz调制方式GFSK通 ...

XZ-T2408N 2.4GHz有源标签

产品参数 工作频率2.4GHz~2.5GHz调制方 ...

XZ-T2401N 2.4GHz有源资产标签

产品参数工作频率2.4GHz~2.5GHz调制方式GFSK通 ...

XZ-R2403 2.4GHz全向读写器

产品参数工作频率2.4GHz~2.5GHz &nb ...

XZ-R2402 2.4GHz吸顶式读写器

产品参数工作频率2.4GHz~2.5GHz 调制方 ...

XZ-R2401 2.4GHz壁挂式读写器

产品参数工作频率2.4GHz~2.5GHz调制方式GFSK通 ...

XZ-H2424 2.4GHz手持巡检终端

产品参数工作频率2.4GHz~2.5GHz调制方式GFSK通 ...

-

行业应用

- 关于迅泽

- 联系我们